Milk run: La clave para reducir costos y mejorar la eficiencia en el ciclo productivo y la logística

Por: Luis Fernando Osorio y Nelly Celeste Prías Otoya

Actualizado Enero 6 de 2023

Imagen de mamewmy en Freepik

Origen

Nace del proceso del repartidor de leche que concurre a diario a los domicilios de los consumidores de su zona asignada, dejando en las puertas un número de botellas con leche de acuerdo a las que encuentre vacías. Realiza una movilización larga desde la fábrica hasta su zona designada, traslados cortos entre clientes y otro recorrido largo a la fábrica con las botellas vacías.

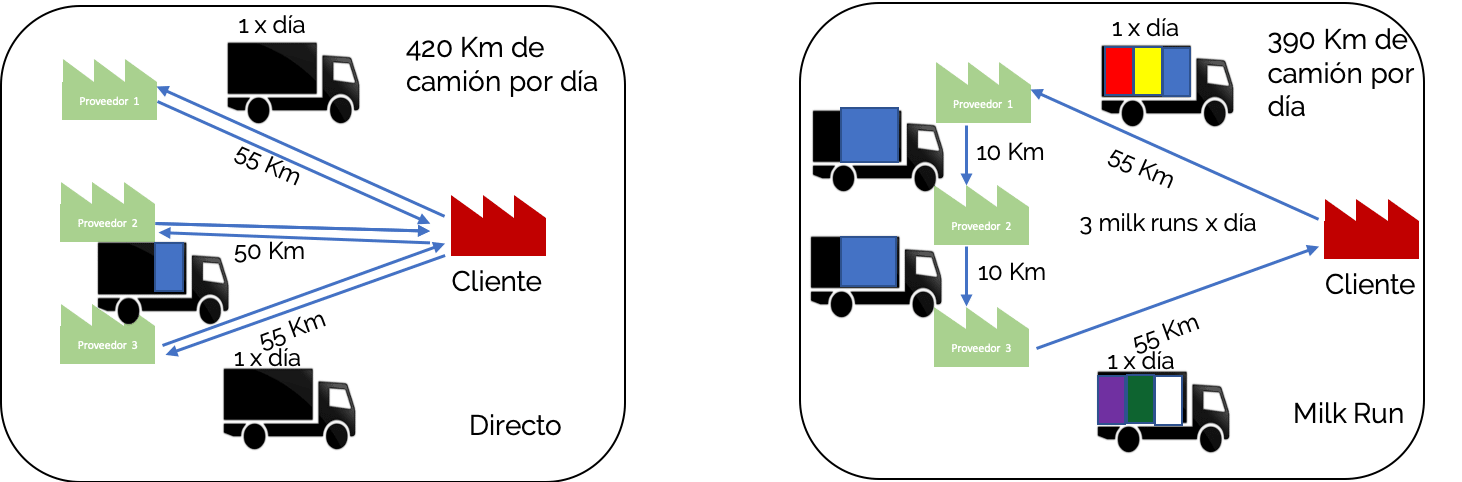

Milk run es un nombre genérico de un método logístico que se encarga de la adquisición y que maneja el enrutamiento para consolidar mercancías por el comprador. Este método de recolección de productos es aquel en el que el usuario envía un medio de transporte en un período de tiempo específico para visitar varios proveedores siguiendo una ruta predefinida, con el fin de recolectar materias primas y luego ser entregados en la fábrica (Brar & Saini, 2011).

¿ Qué objetivos se logran obtener en la aplicación e implementación de milk run en la Cadena de abastecimiento?

- Reducir costos logísticos.

- Controlar el material en tránsito.

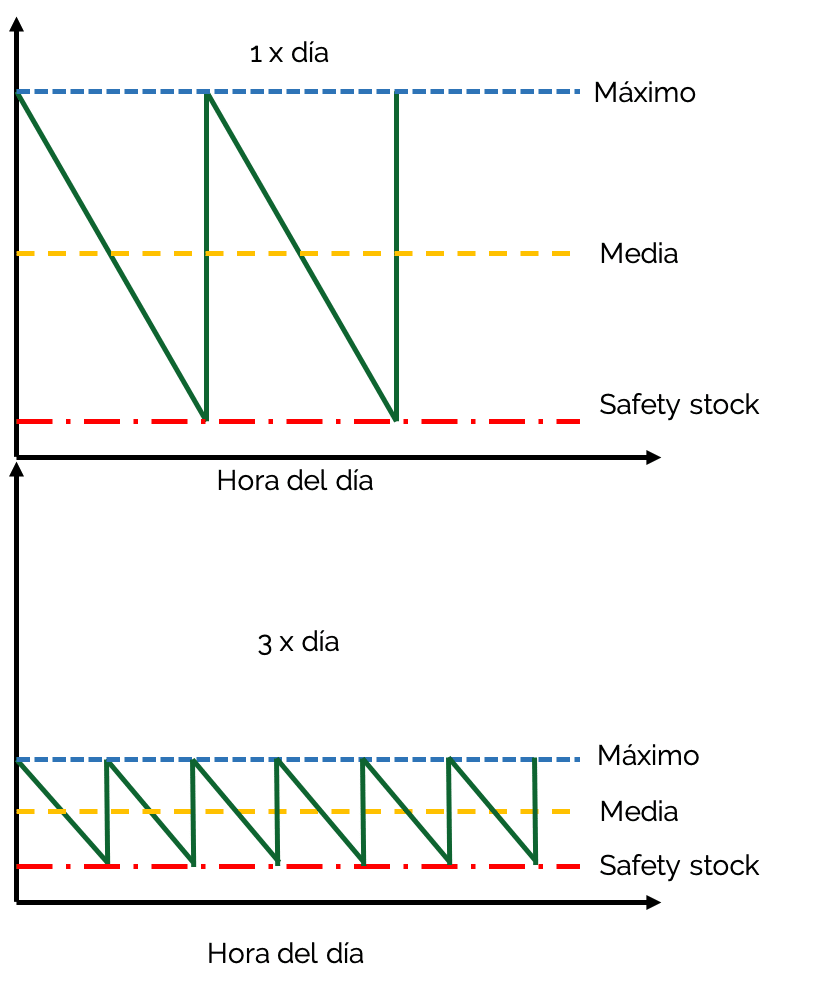

- Reducir los niveles de stock.

- Homogeneizar el volumen de recepción de materiales.

- Agilizar el proceso de carga y descarga (Fracchia, 2011).

“El trabajo se expande para llenar el tiempo disponible y su finalización”. – Cyril Northcote Parkinson

¿Qué es Milk Run?

Milk run es un método de organización programada que utiliza un único medio de transporte para realizar las recolecciones desde un supermercado (centros de distribución, almacenes o bodegas) para luego ser entregado en el destino final siempre con horarios preestablecidos. Por eso, para contar con un método eficiente se debe programar de tal manera que se elimine el desperdicio de transporte, para lograr una reducción de los costos. Además, utiliza medios de transporte de diversas dimensiones de modo que permite optimizar la ocupación de la capacidad volumétrica del transporte logrando así una mejor distribución de los costos fijos (Obertello, 2012). También Milk run debe incluir modos de transporte continentales e intercontinentales las cuales permitan crear rutas de envío rápidas (Osorio, 2020).

7 Ventajas de la implementación de Milk Run

- Mejora la eficiencia en el proceso de producción al asegurar que los materiales estén disponibles de manera oportuna y en las cantidades necesarias.

- Reduce el tiempo de espera y la acumulación de inventario en la fábrica.

- Minimiza la cantidad de materiales que se mueven y almacenan dentro de la fábrica, lo que reduce los costos de transporte y almacenamiento.

- Facilita la identificación y el seguimiento de los materiales a través del uso de etiquetas RFID y códigos de barras.

- Mejora la seguridad en la fábrica al reducir el tráfico de vehículos y la manipulación manual de cargas pesadas.

- Promueve la colaboración y la participación de todos los trabajadores de la fábrica.

- Puede ser adaptado a diferentes entornos de producción y tamaños de empresa.

- Comunicación mejorada con el proveedor (Osorio, 2020).

¿Cuál es la relación del método Milk run con la filosofía Lean?

Para clarificar, el manejo de materiales es uno de los aspectos más importantes que se deben tener en cuenta para eliminar desperdicios y reducir el costo.

La filosofía Lean menciona 8 tipos de desperdicios, con Milk-run se pueden eliminar: transporte, espera, movimiento, entre otros. En conclusión, en un sistema de administración de materiales tomamos en consideración una estructura que ejecuta el movimiento periódico de un vehículo en ciertas rutas. Esto quiere decir, que la aplicación de Milk run en las plantas de fabricación estandariza el sistema de abastecimiento de materiales y elimina el desperdicio. Consecuentemente, dentro de algunas organizaciones se realizan modelos de simulación. El objetivo de estos modelos pilotos es evaluar si se logra obtener una minimización del número de vehículos y la distancia recorrida (Kilic et al., 2012).

Eliminación de mudas

La eliminación de actividades que no agregan valor a un producto cada vez es más importante ya que busca la reducción de los costos y la eliminación de mudas en la logística interna.  Por consiguiente, podríamos hacer un análisis en la logística de aprovisionamiento de materiales en una empresa de producción, que busca una ejecución de operación estable y equilibrada, pero conocemos que en el suministro de materiales en plantas de producción se presentan muchas muras (Variabilidad, todo aquello que produce irregularidad, incumplimientos o interrupciones en los procesos por falta de estandarización y provoca desequilibrios en el sistema de trabajo) lo que genera retrasos, al lograr una estabilización de las adquisiciones de materiales, esta se vuelve tan flexible y confiable que su sistema milk run asegura que el suministro de material sea óptimo y también a un costo mucho mas bajo.

Por consiguiente, podríamos hacer un análisis en la logística de aprovisionamiento de materiales en una empresa de producción, que busca una ejecución de operación estable y equilibrada, pero conocemos que en el suministro de materiales en plantas de producción se presentan muchas muras (Variabilidad, todo aquello que produce irregularidad, incumplimientos o interrupciones en los procesos por falta de estandarización y provoca desequilibrios en el sistema de trabajo) lo que genera retrasos, al lograr una estabilización de las adquisiciones de materiales, esta se vuelve tan flexible y confiable que su sistema milk run asegura que el suministro de material sea óptimo y también a un costo mucho mas bajo.

Aplicar milk run dentro del proceso de producción de una fábrica

El milk run se puede aplicar en el proceso de producción de una fábrica de la siguiente manera:

- Primero, se debe determinar qué materiales y componentes se deben transportar dentro de la fábrica. Esto puede incluir materiales de producción, componentes de producción, productos terminados y materiales de empaquetado.

- Luego, se debe establecer una ruta de entrega para el milk run, que incluirá todos los puntos de recogida y entrega de materiales dentro de la fábrica.

- A continuación, se debe seleccionar el tipo de vehículo que se utilizará para el milk run. Esto puede ser un camión, una carretilla elevadora o un vehículo eléctrico de transporte automatizado (ATE).

- Una vez que se haya establecido la ruta y el tipo de vehículo, se debe establecer un horario de entrega para el milk run. Esto puede variar de acuerdo a las necesidades de producción de la fábrica.

- Es importante también establecer un sistema de seguimiento y control del milk run para asegurar que los materiales se entreguen a tiempo y en buenas condiciones. Esto puede incluir el uso de etiquetas RFID o códigos de barras para rastrear los materiales y asegurar su correcta entrega.

- Finalmente, es importante monitorear y evaluar el rendimiento del milk run para determinar si se están logrando los beneficios deseados, como la reducción de costos y la mejora de la eficiencia. Si es necesario, se deben hacer ajustes al sistema para mejorar su rendimiento.

En resumen, la aplicación del milk run en el proceso de producción de una fábrica requiere la determinación de qué materiales se deben transportar, la creación de una ruta de entrega y la selección del vehículo adecuado, el establecimiento de un horario de entrega y un sistema de seguimiento y control, y el monitoreo y evaluación del rendimiento del sistema.

Mizusumashi

Adicionalmente, los viajes rutinarios convierten al sistema en una forma cada vez más aplicable en entrega de material desde los supermercados (centros de distribución, almacenes o bodegas) hasta el montaje. También debemos considerar que las líneas pueden utilizar pequeños trenes (mizusumashi), debido a que proporcionan material en lotes pequeños y en altas frecuencias, y se obtendrá la misma producción (KNEZ1 & GAJŠEK1, 2015).

El mizusumashi o water spider es una técnica de logística y producción utilizada en la industria para mejorar la eficiencia y reducir los costos. Esta técnica se originó en Japón en la década de 1950 y se inspiró en la forma en que las arañas de agua (mizusumachi en japonés) se mueven por la superficie del agua para atrapar sus presas.

Aquí hay 10 puntos clave sobre el mizusumashi o water spider:

- El mizusumashi es una técnica de logística y producción utilizada para mejorar la eficiencia y reducir los costos.

- Se originó en Japón en la década de 1950 y se inspiró en la forma en que las arañas de agua se mueven por la superficie del agua.

- Se aplica a la logística y el transporte de materiales dentro de una fábrica o centro de distribución.

- El objetivo es reducir el tiempo y el esfuerzo necesarios para mover materiales dentro de la fábrica.

- Se aplica a través de la utilización de carritos o vehículos eléctricos de transporte automatizado (ATE) (En inglés AGV Automated Guided Vehicle)

- Los water spiders son trabajadores que se encargan de dirigir y controlar el transporte de materiales.

- Utilizan herramientas y tecnologías como etiquetas RFID y códigos de barras para rastrear el movimiento de los materiales.

- Ayuda a reducir el tiempo de espera y la acumulación de inventario en la fábrica.

- Mejora la eficiencia en el proceso de producción al asegurar que los materiales estén disponibles de manera oportuna y en las cantidades necesarias.

- Puede reducir los costos de transporte y almacenamiento al minimizar la cantidad de materiales que se mueven y almacenan dentro de la fábrica.

Pasos para configurar un ATE o AGV

Imagen de macrovector en Freepik

Para configurar un vehículo eléctrico de transporte automatizado (ATE) o AGV (vehículo guiado automáticamente) para aplicar milk run, se deben seguir los siguientes pasos:

- Primero, se debe determinar el tamaño y el tipo de vehículo que se necesita para el milk run. Esto dependerá del tamaño y el peso de los materiales que se van a transportar, así como del tamaño y la capacidad de carga de la fábrica.

- Luego, se debe seleccionar el tipo de guía que se utilizará para dirigir al vehículo. Esto puede ser una guía física, como una línea pintada en el suelo o una serie de sensores, o una guía láser o de radiofrecuencia.

- A continuación, se debe programar la ruta de entrega del milk run en el vehículo. Esto puede hacerse mediante el uso de software de programación o mediante la entrada manual de la ruta en el vehículo.

- Es importante también configurar el sistema de carga y descarga del vehículo para asegurar que los materiales se carguen y descarguen de manera segura y eficiente. Esto puede incluir el uso de grúas, montacargas o sistemas de cinta transportadora.

- Es necesario también configurar el sistema de seguimiento y control del milk run para asegurar que el vehículo se mueva de manera segura y eficiente y para rastrear el movimiento de los materiales. Esto puede incluir el uso de etiquetas RFID o códigos de barras para rastrear los materiales y asegurar su correcta entrega.

- Finalmente, se debe configurar el sistema de energía del vehículo, que puede ser una batería o un sistema de carga inalámbrico. Es importante asegurar que el vehículo tenga suficiente energía para completar el milk run sin interrupciones.

En resumen, configurar un vehículo eléctrico de transporte automatizado o AGV para aplicar milk run requiere la selección del tamaño y tipo de vehículo adecuados, la programación de la ruta de entrega, la configuración del sistema de carga y descarga y del sistema de seguimiento y control, y la configuración del sistema de energía del vehículo.

¿Qué relación existe entre Kanban y Milk run?

Los sistemas Kanban son medios simples y efectivos para mejorar la producción. Según el proceso logístico involucrado, los sistemas kanban se pueden dividir en sistemas de orden de cantidad constante y de ciclo de orden constante como es milk run, el cual no es un método muy conocido o utilizado en las organizaciones, en comparación con el kanban. La implementación lleva a ahorros mediante la eliminación de recursos humanos. Además, el proceso logístico parece tener un impacto significativo en el rendimiento del kanban. En consecuencia, las implementaciones de kanban no solo deben centrarse en el sistema kanban en sí, sino también en los demás procesos involucrados (Silva et al., 2016).

Imagen de storyset en Freepik

Aunque kanban y milk run son conceptos diferentes, existe una relación entre ellos. En muchos casos, el milk run se utiliza como una forma de implementar el sistema de kanban en la fábrica. Los vehículos de transporte que se utilizan en el milk run pueden llevar señales kanban para indicar cuándo se deben hacer entregas de materiales y en qué cantidades. De esta manera, el milk run se convierte en un medio para llevar a cabo el sistema de kanban en la fábrica y ajustar la producción y el suministro de materiales de acuerdo a la demanda. Además, el milk run también puede ayudar a reducir los costos de transporte y almacenamiento al minimizar la cantidad de materiales que se mueven y almacenan dentro de la fábrica. La relación entre kanban y milk run es que el milk run es una herramienta que se puede utilizar para implementar el sistema de kanban en la fábrica y mejorar la eficiencia de la producción y la logística.

Kanban como herramienta de control

Además, los diferentes bucles kanban que trabajan en una planta buscan tener el control de la producción. El proceso de producción comienza con un pedido de un cliente. Según el pedido del cliente, el producto se envía desde el almacén, las tarjetas kanban se retiran del producto y se colocan en la caja de recolección de tarjetas kanban. Las tarjetas kanban son luego recolectadas por un manipulador de materiales y devueltas al tablero kanban en la celda de trabajo. Las tarjetas de devolución autorizan a la celda de trabajo a comenzar la producción (McInnis & R., 2003).

Pasos a seguir para implementar Milk Run

Para implementar el método de milk run en el transporte de una empresa, se deben seguir los siguientes pasos:

- Identificar y definir las necesidades de transporte de la empresa. Esto incluye el tipo y cantidad de materiales que se deben mover, así como el destino final de los mismos.

- Diseñar el sistema de milk run y el trazado de la ruta que seguirán los vehículos de transporte. Esto puede incluir la creación de un mapa de la empresa y la definición de puntos de carga y descarga.

- Adquirir y configurar los vehículos de transporte. Esto incluye elegir el tipo de vehículo adecuado para las necesidades de la empresa y programarlo para seguir la ruta diseñada.

- Establecer un sistema de control y monitoreo para los vehículos de transporte. Esto puede incluir la instalación de sensores y cámaras para supervisar el funcionamiento de los vehículos y detectar posibles problemas.

- Capacitar al personal encargado de operar y mantener los vehículos de transporte. Esto incluye a los conductores y otros trabajadores que interactuarán con los vehículos.

- Implementar el sistema de milk run y poner en marcha los vehículos de transporte. Esto incluye la integración del sistema de milk run con el resto de la logística de la empresa.

- Realizar un seguimiento y evaluación del rendimiento del sistema de milk run y los vehículos de transporte. Esto incluye la recopilación de datos y la realización de ajustes y mejoras en el sistema según sea necesario.

Conclusión

- Milk Run es un método que esta expresamente relacionado con la filosofía Lean, la cual busca la creación de valor a través de un flujo para poder entregar al cliente un producto de calidad.

- La implementación de un método como Milk Run busca la creación de valor y optimización de los recursos de las organización, también a una reducción progresiva de las mudas y poder estabilizar los muri (sobrecarga, sobre stock, desborde)

- Milk Run es la solución para muchas empresas que cuentan con un gran número de centros de recepción tanto de materias primas o productos terminados, las cuales buscan reducir gastos innecesarios que no agregan valor a los productos y menos a los servicios.

Estudios académicos relevantes sobre Milk Run

«Implementation of milk run system in a lean supply chain: A case study» (Implementación del sistema milk run en una cadena de suministro esbelta: un estudio de caso), publicado en el Journal of Manufacturing Technology Management en 2015, examina cómo la implementación de un sistema milk run en una empresa de suministro de piezas de automóviles mejoró la eficiencia y redujo los costos de transporte.

«Optimization of milk run system for a supply chain in a high-mix low-volume manufacturing environment» (Optimización del sistema milk run para una cadena de suministro en un entorno de fabricación de bajo volumen y alto mezclado), publicado en el Journal of Manufacturing Systems en 2016, presenta un modelo de optimización para el diseño de un sistema milk run en un entorno de fabricación de bajo volumen y alto mezclado.

«The impact of milk run on transportation costs in supply chain management» (El impacto del milk run en los costos de transporte en la gestión de la cadena de suministro), publicado en el International Journal of Physical Distribution & Logistics Management en 2017, analiza cómo el uso del milk run puede reducir los costos de transporte en la cadena de suministro de una empresa.

«A review of milk run system: benefits and challenges» (Una revisión del sistema milk run: beneficios y desafíos), publicado en el International Journal of Production Economics en 2018, proporciona una revisión de los beneficios y desafíos del uso del milk run en la industria y presenta un marco para la implementación del sistema.

Bibliografía

- Brar, G. S., & Saini, G. (2011). Milk Run Logistics: Literature Review and Directions. Proceedings of the World Congress on Engineering 2011, 1(WCE), 6–8.

- Fracchia, Fa. (2011). Implementación de un sistema de aprovisionamiento programado a proveedores que tenga por finalidad mejorar el nivel de servicio post-venta de la compañía. https://ri.itba.edu.ar/bitstream/handle/123456789/935/F797 – Implementación de un sistema de aprovisionamiento programado a proveedores que tenga por finalidad mejorar el nivel de servicio post-venta de la compañía.pdf?sequence=1&isAllowed=y

- Kilic, H. S., Baskak, M., & M. Bulent Durmusoglu. (2012). No Title. Classification and Modeling for In-Plant Milk-Run Distribution Systems, 1135–1146. https://doi.org/10.1007/s00170-011-3875-4

- KNEZ1, M., & GAJŠEK1, B. (2015). Implementation of in-plant milkrun system for material supply in lean automotive parts manufacturing. University of Maribor, 11–13. https://www.researchgate.net/profile/Brigita_Gajsek2/publication/285597636_Implementation_of_in-plant_milkrun_system_for_material_supply_in_lean_automotive_parts_manufacturing/links/5661b45108ae192bbf8ab490.pdf

- McInnis, J. M., & R., G. K. (2003). Kanban Made Simple Demystifying and Applying Toyota’s Legendary Manufacturing Process (A. M. Association (ed.)).

- Obertello, E. S. (2012). EMBALAJES RETORNABLES PARA EL DESPACHO DE REPUESTOS AUTOMOTORES A CONCESIONARIOS DE CAPITAL Y GRAN BUENOS AIRES [Instituto Tecnológico de Buenos Aire]. https://ri.itba.edu.ar/bitstream/handle/123456789/329/Proyecto Final Ingenieria Industrial ITBA – Esteban Sanchez Obertello – Legajo 42269 – 19-JUL-12.pdf?sequence=1&isAllowed=y

- Osorio, L. F. (2020). Lean Logistics Agilidad, mejora continua e innovación en la Cadena de Suministros. 1–96. https://greenboxinstitute.com/leccion/lean-inventory-management/

- Silva, C., Ferreira, L. M., Thürer, M., & Stevenson, M. (2016). Improving the logistics of a constant order-cycle kanban system. 650–659. https://www.tandfonline.com/doi/abs/10.1080/09537287.2016.1165302

- Brar, G. S., & Saini, G. (2011). Milk Run Logistics: Literature Review and Directions. Proceedings of the World Congress on Engineering 2011, 1(WCE), 6–8.

- Fracchia, Fa. (2011). Implementación de un sistema de aprovisionamiento programado a proveedores que tenga por finalidad mejorar el nivel de servicio post-venta de la compañía. https://ri.itba.edu.ar/bitstream/handle/123456789/935/F797 – Implementación de un sistema de aprovisionamiento programado a proveedores que tenga por finalidad mejorar el nivel de servicio post-venta de la compañía.pdf?sequence=1&isAllowed=y

- Kilic, H. S., Baskak, M., & M. Bulent Durmusoglu. (2012). No Title. Classification and Modeling for In-Plant Milk-Run Distribution Systems, 1135–1146. https://doi.org/10.1007/s00170-011-3875-4

- KNEZ1, M., & GAJŠEK1, B. (2015). Implementation of in-plant milkrun system for material supply in lean automotive parts manufacturing. University of Maribor, 11–13. https://www.researchgate.net/profile/Brigita_Gajsek2/publication/285597636_Implementation_of_in-plant_milkrun_system_for_material_supply_in_lean_automotive_parts_manufacturing/links/5661b45108ae192bbf8ab490.pdf

- McInnis, J. M., & R., G. K. (2003). Kanban Made Simple Demystifying and Applying Toyota’s Legendary Manufacturing Process (A. M. Association (ed.)).

- Obertello, E. S. (2012). EMBALAJES RETORNABLES PARA EL DESPACHO DE REPUESTOS AUTOMOTORES A CONCESIONARIOS DE CAPITAL Y GRAN BUENOS AIRES [Instituto Tecnológico de Buenos Aire]. https://ri.itba.edu.ar/bitstream/handle/123456789/329/Proyecto Final Ingenieria Industrial ITBA – Esteban Sanchez Obertello – Legajo 42269 – 19-JUL-12.pdf?sequence=1&isAllowed=y

- Osorio, L. F. (2020). Lean Logistics Agilidad, mejora continua e innovación en la Cadena de Suministros. 1–96. https://greenboxinstitute.com/leccion/lean-inventory-management/

- Silva, C., Ferreira, L. M., Thürer, M., & Stevenson, M. (2016). Improving the logistics of a constant order-cycle kanban system. 650–659. https://www.tandfonline.com/doi/abs/10.1080/09537287.2016.1165302En suma