¿Qué es Lean Six Sigma?

Por: Luis Fernando Osorio

Luis Fernando Osorio

Consultor experto en Supply Chain, Lean Management, Lean Six Sigma, Lean Construction | LSSBB | CLTD | Scrum Master | MBA | Ingeniero Industrial | Kaizen Leader | Experto Lean | Design thinker

Tabla de contenidos

ROI de Lean Six Sigma: Cómo esta Metodología Generó Valor de un 300% de Retorno en 5 Empresas Fortune 500

Hoy en día es necesario entender qué es Lean Six Sigma con mayor claridad. En todo el mundo se ha venido utilizando e implementando en las organizaciones el control estadístico de procesos (SPC: Statistical Process Control). Hemos visto organizaciones como Motorola, General Electric, Sony, Black & Decker, Toshiba, Johnson & Johnson, Ford, Polaroid, Dow Chemical, FeDex, Dupont, NASA, Lockheed, Bombardier, Bank of America, Caterpillar, Honeywell, 3M, entre otras, han implementado con éxito esta metodología.

El control estadístico de procesos es el eje de la metodología Six Sigma que, junto a la mejora continua de Lean Management, fusionan las mejores prácticas en el desarrollo de proyectos en sectores productivos como: manufactura, alimentos, banca, oil & gas, consumo masivo, salud, construcción, farmacéutico, y más.

Six Sigma

¿Qué es Lean Six Sigma? Six Sigma se centra en los procesos. Entender cada parte a través de los datos y los hechos, concernientes a los procesos, su Inter relacionamiento, clientes y proveedores, aplicando paso a paso la metodología.

Busca medir y entender las causas de la variación de los procesos, aplicando el concepto estadístico de la desviación estándar, y analizando los principales elementos que generan la fluctuación del desempeño de cualquier operación. La variación siempre está presente en los procesos, la clave es medirla y combatirla.

Dado que la variación produce oportunidades de error, y estas generan la posibilidad de defectos en nuestros procesos, productos y servicios. Six Sigma ayuda a minimizar y eliminar la variación.

Data Driven

Esta optimización de los procesos basados en datos nos permite hacer un análisis más profundo, y con la ayuda de la estadística, del comportamiento del proceso, sus características y encontrar la mejor manera de ejecutarlos.

La experiencia y el conocimiento de los profesionales dentro de los procesos provee un gran listado de elementos útiles para la toma de decisiones. Por ello son elementos importantes junto con la estadística y el análisis de datos, para la gestión eficiente de proyectos.

Podríamos decir entonces, que la experiencia puede decir que un proceso está funcionando, la estadística prueba si eso es verdad. La intuición puede guiar a un gerente o director a pensar que un cambio en el proceso puede generar mejores resultados, las herramientas de Six Sigma ayudan a las compañías y organizaciones a validar esos supuestos.

Mejora continua

La mejora continua es impulsada más directamente por las herramientas de Lean management que se aplican en conjunto con las de Six Sigma.

Así que podríamos decir que six Sigma provee a las organizaciones de herramientas que ayudan a lograr el mejoramiento continuo, porque identifica y prioriza áreas de oportunidad continuamente.

Uno de los principios de Lean Management es la perfección. Esta metodología está siempre persiguiendo la perfección a través de su indicador clave de seis sigmas, el cual define el rendimiento en el 99.99966% de productos o servicios sin defectos.

Lograr un nivel de rendimiento tan alto permitirá alcanzar ahorros significativos y un mayor poder financiero gracias a la optimización de las operaciones brindándole salud y bienestar a la organización. Esto enmarca qué es Lean Six Sigma en cuanto a la mejora continua.

Variación

Six Sigma mide, controla y combate la variación, siempre presente en los procesos. La desviación estándar como medida de dispersión, permite el análisis de datos y del nivel sigma de los procesos en las compañías. Punto de referencia para elaborar los planes de mejoramiento continuo.

Desperdicios

Lean Management, aporta a Six Sigma su principal fin, la identificación y eliminación de desperdicios. Los desperdicios son aquellas actividades, material, información, que no agrega valor al producto o servicio. Estos desperdicios se pueden encontrar en cualquiera de los procesos y la visualización se convierte en pieza clave para monitorear y controlar su presencia.

Estos desperdicios son: espera, defectos, tiempo, recurso humano subutilizado, sobreproducción, inventario, transporte y movimiento.

Cuando se eliminan los desperdicios, también llamados “Mudas” por su término en japonés, se reducen las oportunidades de error y se logran eficiencia en costos.

Historia de Lean

Lean es parte de lo que es Lean Six Sigma, así que es importante entender su origen e influencia en el desarrollo de Six Sigma.

Algunas metodologías, culturas, estudios y filosofías de la administración y la ingeniería fueron las bases del surgimiento de Lean en la historia. Debemos remitirnos a Toyota para comprenderlo más ampliamente. Tras la caída de Japón en la segunda guerra mundial, el país asiático inicia en los años 50’s una carrera contra el tiempo, pero con mucha planificación, para la reconstrucción de su nación y respectiva economía. Este movimiento hizo que grandes expertos en Gestión de Calidad Total, y Control de Calidad como Deming y Juran fueran llevados a Japón para trazar la ruta de gestión para lograr sus objetivos.

Toyota

Toyota se desmarca de otras compañías complementando estos intereses nacionales, con el estudio del gigante de los automóviles: Ford, por su fabricación a escala. Todo esto junto a su experiencia previa a la guerra con la fabricación de telares, fue formando los principios claves para la creación del Toyota Production System. Toyota tuvo tanto éxito que en los 70’s y 80’s ya se consideraba punto de referencia en las mejores prácticas de manufactura. Luego de muchos aportes literarios que documentaban las herramientas de Toyota, solo a finales de los 90’s se acuña el término Lean para deslindarse de la marca japonesa definitivamente, al menos en su denominación, y se aplica el nombre Lean Manufacturing. Posteriormente, y dado la amplia aplicación de Lean en otros campos fuera de la manufactura, se le denominó Lean Management.

Motorola

Una de las empresas que inició con la implementación de Lean (TPS en esa época), fue Motorola en USA, a inicios de los 80’s. Tras esa iniciativa una exitosa inmersión en la cultura de la mejora continua, se juntan los ingredientes para crear su propio modelo de mejoramiento.

Bob Galvin, CEO de Motorola, tenía serias preocupaciones por los problemas de calidad, para él evidentes, y que no permitían brindar mejores productos a sus clientes. Así que define un plazo de 5 años para alcanzar un nivel de defectos muy inferior, equivalente 4 sigmas o 6210 Defectos por millón de oportunidades.

Los encargados de liderar esto fueron Bill Smith y el Dr. Mikel Harry, quienes junto a su equipo en Motorola lograron superar la cifra meta que equivalía mejorar 10 veces su calidad, hasta 100 veces consiguiendo 3,4 DPMO y 6 sigma en sus procesos. Todo esto generó un ahorro de 16 mil millones de dólares en 12 años.

General Electric

Jack Welch, CEO de GE invita a Larry Bossidy de Allied Signal con el fin de entender el éxito de la implementación de Six Sigma en esa compañía. Revisaron alugunas lecciones aprendidas en el proceso, como el trabajo con personas expertas en la materia (Subject Matter Experts-SME) y la aplicación de herramientas de liderazgo más avanzadas, por medio de la formación y entrenamiento.

GE desempeñaba un nivel sigma inicial entre 3 y 4, lo cual permitía establecer unas metas prometedoras dentro del alcance six sigma.

En General Electric se trabajó la motivación de los equipos de trabajo por medio del establecimiento de reconocimientos por la ejecución de proyectos de mejora continua dentro de la organización y el logro de sus objetivos

Para esta compañía se estimaron ahorros entre 7 y 10 mil millones de dólares por la implementación de six sigma.

Lean + Six Sigma

Lean Six Sigma es perfecto para las empresas que buscan agilizar sus procesos y ofrecer el mayor valor posible al cliente. El pensamiento por fases y la hoja de ruta clara proporcionada por el método DMAIC pueden ser una herramienta valiosa cuando se aplica a cualquier caso de negocio, no solo a la prevención de defectos como en la metodología six sigma tradicional.

A medida que la línea entre Lean y Six Sigma continúa difuminándose, es probable que surjan métodos completamente nuevos y filosofías únicas. Los expertos que pueden ayudar a las empresas a gestionar estos intrincados refinamientos definirán la próxima gran innovación en el pensamiento Six Sigma.

Reducir la variación

Six Sigma se centra en reducir la variación del proceso y mejorar el control del proceso, mientras que Lean elimina los residuos (procesos y procedimientos sin valor agregado) y promueve la estandarización y el flujo de trabajo. La distinción entre Six Sigma y lean se ha difuminado, con el término “lean Six Sigma” que se usa cada vez más a menudo porque la mejora de procesos requiere aspectos de ambos enfoques para lograr resultados positivos.

Lean Six Sigma es una filosofía de mejora basada en hechos y basada en datos que valora la prevención de defectos sobre la detección de defectos. Impulsa la satisfacción del cliente y los resultados finales al reducir la variación, el desperdicio y el tiempo de ciclo, al tiempo que promueve el uso de la estandarización y el flujo de trabajo, creando así una ventaja competitiva. Se aplica en cualquier lugar donde existan variaciones y desperdicios, y todos los empleados deben participar.

Origen Lean + Six Sigma

El primer concepto de lo que es Lean Six Sigma fue creado en 2001 por un libro titulado Leaning into Six Sigma: The Path to Integration of Lean Enterprise and Six Sigma por Barbara Wheat, Chuck Mills, Mike Carnell. El libro fue desarrollado como una guía para los gerentes de las plantas de fabricación sobre cómo combinar la manufactura esbelta y Six Sigma para mejorar drásticamente la calidad y el tiempo de ciclo en la planta.

Mejoramiento enfocado al cliente

La mejora continua tiene como fin agregar valor al cliente, buscar siempre como ofrecer características adicionales que los clientes desean y pagarían por tenerlas. Impulsa la identificación de las características críticas para el cliente y para los procesos priorizando la satisfacción de las necesidades actuales de ambos.

Basa su enfoque en la retroalimentación del cliente a través de la recolección de datos que brindan las herramientas de la voz del cliente (Voice of the Customer-VOC). La búsqueda de datos permite entender el comportamiento y las tendencias del mercado. Además de identificar áreas que generan preocupación o interés. Finalmente invita a probar hipótesis sobre ideas de mejora, para lograr solucionar problemas.

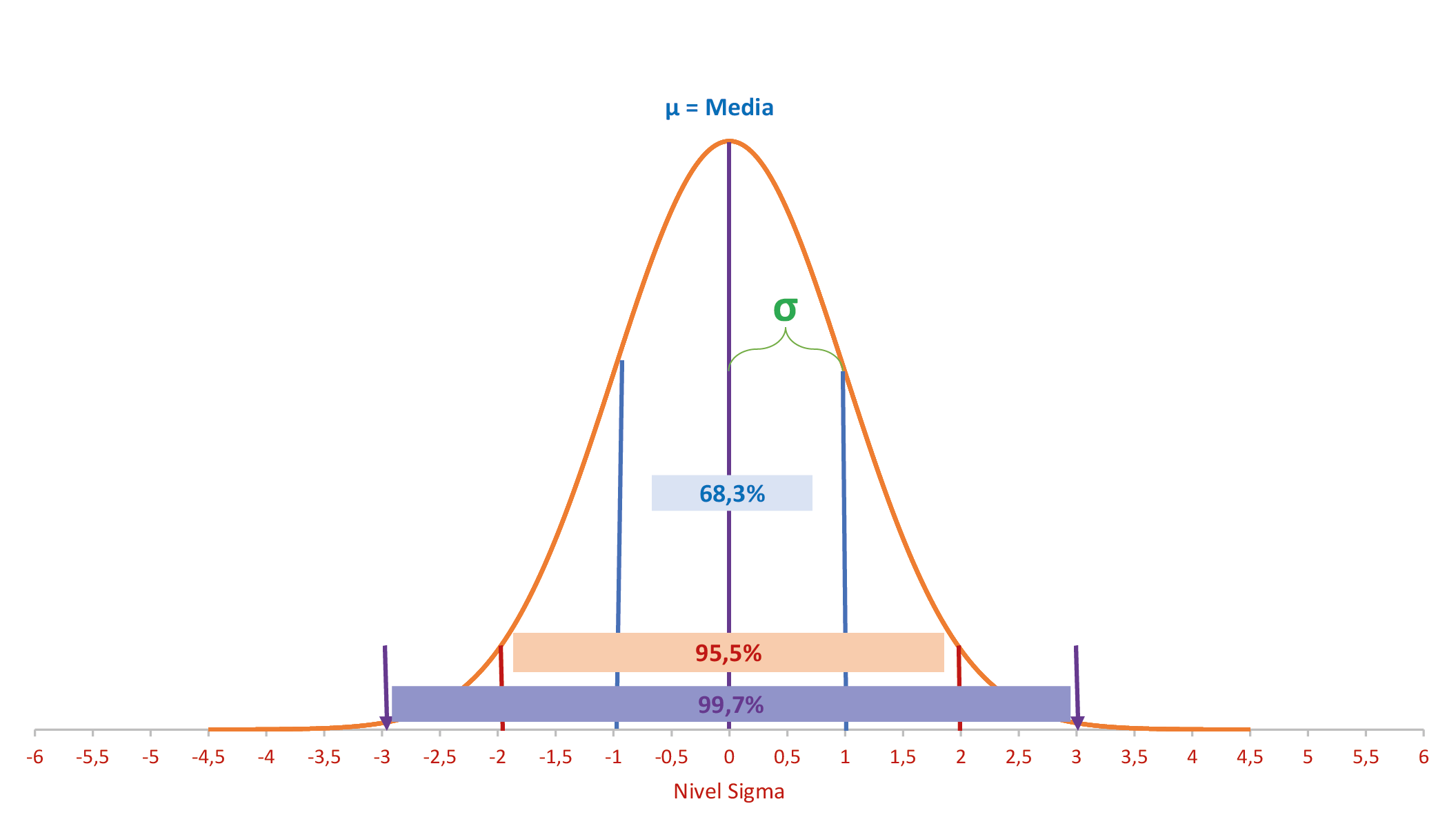

Distribución normal estándar

En probabilidad estadística, la distribución normal es ampliamente utilizada. Parte del atractivo es que se comporta bien y es matemáticamente manejable. Sin embargo, el teorema del límite central proporciona una base teórica de por qué tiene una amplia aplicabilidad.

El teorema del límite central (CLT) establece que, independientemente de la forma de la población, la distribución muestral de la media es aproximadamente normal si el tamaño de la muestra es lo suficientemente grande. La aproximación mejora a medida que el tamaño de la muestra se hace más grande.

La distribución muestral de la media se vuelve aproximadamente normal independientemente de la distribución de la variable original.

La dispersión de la muestra también se conoce como dispersión o variación y generalmente se cuantifica con el rango de la muestra (definido como el valor más alto menos el valor más bajo) o la desviación estándar de la muestra. En esta gráfica se pueden observar la media miu, 1, 2 y 3 desviaciones estándar, que equivalen al 68,3%, 95,5% y 99,7% del área bajo la campana de Gauss, respectivamente. Esto muestra con más detalle lo que es Lean Six Sigma desde la estadística.

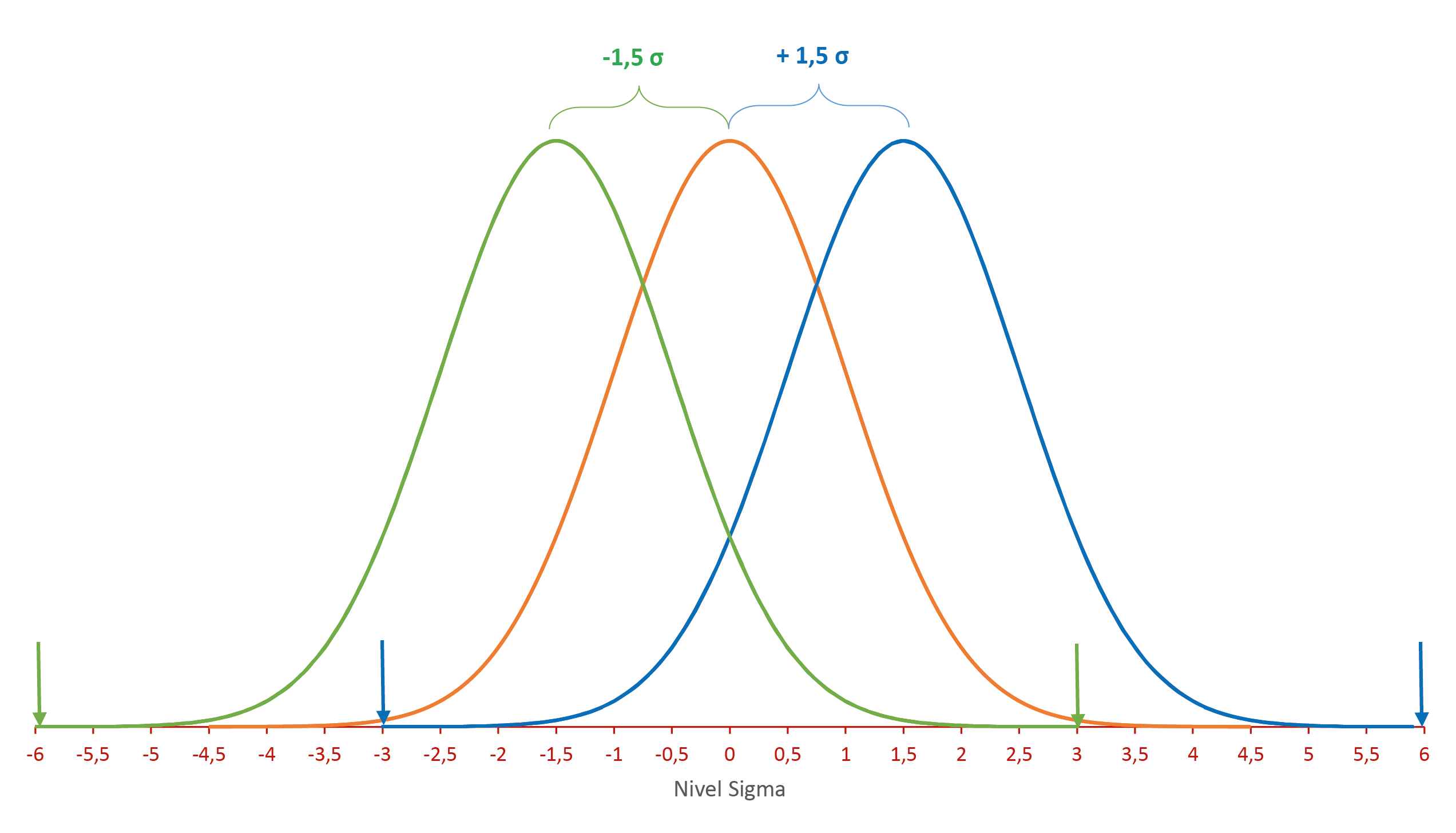

Sigma largo plazo

Es importante entender cómo llegar al nivel 6 sigma. Para ello debemos considerar que, de acuerdo a las investigaciones y desarrollo de Six Sigma en Motorola, la media de los procesos a largo plazo, pueden cambiar + o – 1.5 sigma.

Esta interpretación se basa en la suposición subyacente de Six Sigma, la cual dice que un proceso se desviará o cambiará ±1.5σ a largo plazo. Cuando se tiene en cuenta este cambio, el rendimiento 6σ del proceso equivale a 3,4 dpmo; de lo contrario, 4,5σ rendimiento del proceso equivale a 3,4 dpmo.

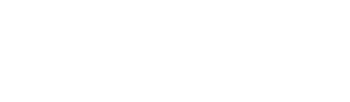

Yield y DPMO

El objetivo de six sigma es llegar a tener el 99,99966% de nuestros productos o servicios sin defectos. Este nivel de productos sin defectos se conoce también como Yield o rendimiento. Cuando se logra ese nivel de rendimiento en proceso, se puede decir que alcanzamos 6 sigma, o 3,4 DPMO

Beneficios

- Si se eliminan desperdicios, genera directamente ahorros para las organizaciones

- 6 sigma genera espacios de motivación de los equipos de trabajo

- La filosofía six sigma crea y afianza la cultura de solución de problemas

- Fortalece la toma de decisiones y el análisis basados en hechos y datos

- Evita grandes inversiones ya que se busca siempre hacer más con menos

- La incorporación de las herramientas Lean, potencia la mejora continua de procesos

- También prioriza la alineación con los objetivos estratégicos de la organización

- Crea las condiciones necesarias para obtener una mejor calidad de productos y servicios

- Ayuda a alcanzar un nivel superior de satisfacción del cliente

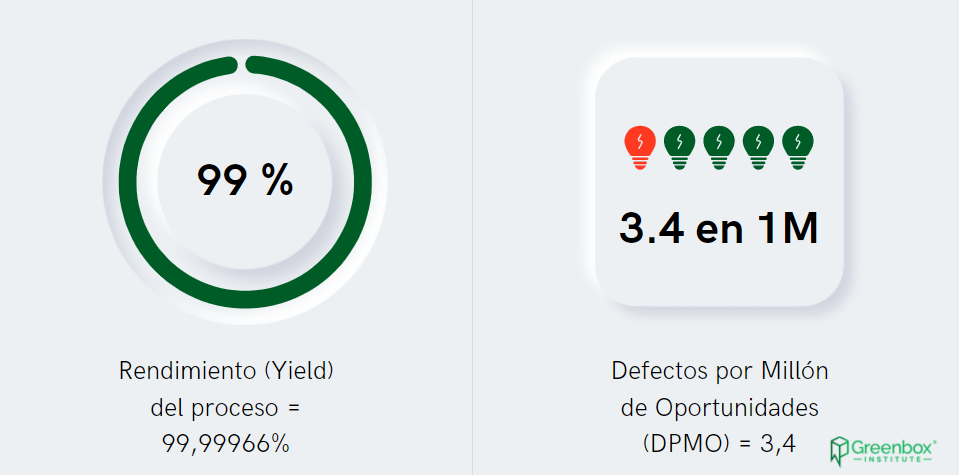

Niveles de certificación

Poseer una certificación Lean Six Sigma demuestra que un individuo ha demostrado aplicaciones prácticas y conocimiento esta metodología.

White Belt

Un Lean Six Sigma White Belt certificado está familiarizado con los principios básicos de la metodología Six Sigma, aunque a menudo no son miembros regulares de los equipos de mejora de procesos. La capacitación de cinturón blanco es una buena introducción a Six Sigma para los miembros del personal auxiliar dentro de una organización y puede proporcionar la información necesaria para comprender por qué los equipos de proyecto hacen lo que hacen. La formación permite a los empleados revisar los procesos del proyecto, comprender la información presentada en las reuniones de hitos y participar mejor en los procesos de selección de proyectos. El entrenamiento de White Belt también se puede utilizar en todos los niveles de empleados cuando las organizaciones intentan implementar una cultura Six Sigma.

Yellow Belt

Una certificación de Yellow Belt es un paso por encima del White Belt, todavía se considera una introducción básica a los conceptos de Six Sigma, pero un cinturón amarillo aprende información básica sobre el método DMAIC que a menudo se usa para mejorar los procesos.

A nivel del Yellow Belt, la capacitación a menudo está orientada hacia la comprensión de la metodología general y la recopilación de datos básicos. Los Yellow Belt no necesitan saber cómo realizar pruebas de hipótesis, pero deben comprender el lenguaje de las pruebas de hipótesis y las conclusiones que se extraen de tales pruebas. Los cinturones amarillos a menudo son empleados que necesitan conocer el proceso general y por qué se está implementando.

Green Belt

Los Green Belt certificados funcionan dentro de los equipos de Lean Six Sigma, generalmente bajo la supervisión de un Black Belt o Master Black Belt. En algunos casos, los cinturones verdes pueden liderar o manejar proyectos más pequeños por su cuenta. Los Green Belt generalmente están equipados con capacidades intermedias de análisis estadístico; pueden abordar las preocupaciones de datos y análisis, ayudar a los Black Belt a aplicar las herramientas de Six Sigma a un proyecto o enseñar a otros dentro de una organización sobre la metodología general de Six Sigma.

Los LSSGB pueden ser gerentes, analistas de negocios, gerentes de proyectos y otros que tienen una razón para participar regularmente en iniciativas de mejora de procesos, pero que podrían no ser un experto en Six Sigma a tiempo completo dentro de una organización.

Black Belt

Un profesional Lean Six Sigma Black Belt certificado generalmente trabaja como líder de proyecto en proyectos de mejora de procesos. También pueden trabajar dentro de roles de administración, analista o planificación en toda la empresa. Los requisitos mínimos comunes para la certificación Black Belt incluyen todo lo que se enumera para los White, Yellow y Green Belt.

Master Black Belt

Un Master Black Belt es el nivel de certificación más alto alcanzable para Six Sigma. Dentro de una organización empresarial, los Master Black Belts generalmente administran Black Belts y Green Belts, consultan sobre preocupaciones de proyectos especialmente difíciles, ofrecen asesoramiento y educación sobre conceptos estadísticos desafiantes y capacitan a otros en la metodología Six Sigma.

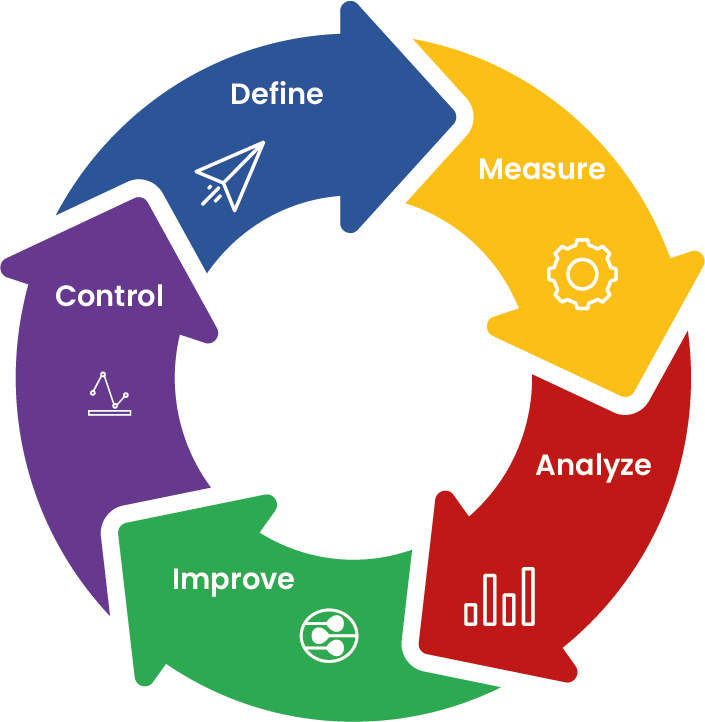

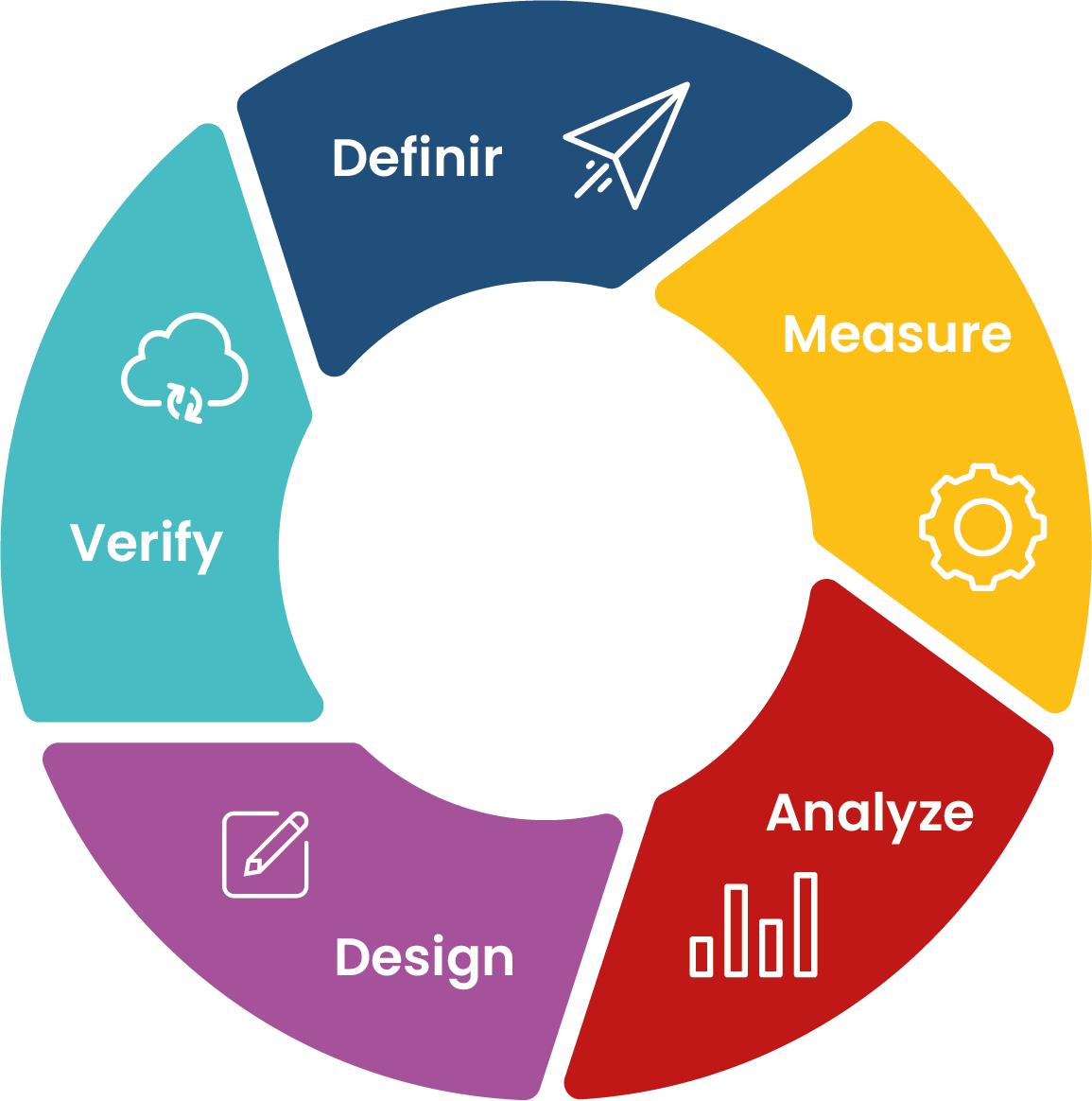

Metodología DMAIC y DMADV

Las principales diferencias entre DMAIC y DMADV son los objetivos que establece el equipo y el resultado del proyecto completado. De alguna manera, un proyecto DMADV puede parecer que tiene un resultado más tangible, pero en realidad, ambos métodos buscan ofrecer una mejor calidad, mejor eficiencia, más producción, más ganancias, mayor satisfacción del cliente o alguna combinación de estas cosas. Presentaremos cada una de las fases de ambos métodos en este capítulo. Pero primero, veamos algunas definiciones rápidas de cada fase en relación con DMAIC versus DMADV.

Fase 1: Definir

Durante un proyecto DMAIC, la fase definir se ocupa de identificar el problema, definir los requisitos para el proyecto y establecer objetivos para el éxito. Los requisitos y el establecimiento de objetivos pueden relacionarse con una variedad de factores y dependen en cierta medida de la orientación del equipo de liderazgo y los presupuestos esperados, y los líderes de Six Sigma pueden usar varias herramientas dentro de esta fase para crear flexibilidad que permita una variedad de tipos de proyectos.

En un proyecto DMADV, la etapa Definir es un poco más rígida. Los equipos también tienen que identificar un problema y comenzar a definir los requisitos, pero los requisitos deben hacerse dentro de un entorno de gestión del cambio.

Fase 2: Medir

La fase de medición DMAIC es cuando los equipos utilizan datos para validar sus suposiciones sobre el proceso y el problema. La validación de supuestos también se fusiona en la fase de análisis.

Los equipos que trabajan a través de un enfoque DMADV pueden hacer algunas de las mismas cosas durante la fase de Medición, pero las actividades suelen ser más específicas. Es probable que los equipos recopilen datos y mediciones que les ayuden a definir los requisitos de rendimiento para el nuevo proceso.

Fase 3: Analizar

Durante la fase de análisis de un proyecto DMAIC, los equipos desarrollan hipótesis sobre las relaciones causales entre entradas y salidas, y utilizan análisis estadísticos y datos para validar las hipótesis y suposiciones que han hecho hasta ahora. La fase de análisis tiende a fluir hacia la fase de mejora en un proyecto DMAIC; Las pruebas de hipótesis para validar suposiciones y posibles soluciones pueden comenzar en Analizar y continuar en la fase de Mejora.

Un equipo que utiliza DMADV también puede identificar relaciones de causa y efecto, pero generalmente están más preocupados por identificar las mejores prácticas y puntos de referencia para medir y diseñar el nuevo proceso.

Fase 4: Mejorar o diseñar

Los equipos de Six Sigma comienzan a desarrollar las ideas que comenzaron en la fase de Análisis durante la fase de Mejora de un proyecto. Utilizan estadísticas y observación del mundo real para probar hipótesis y soluciones. Las pruebas de hipótesis en realidad comienzan en la fase de análisis, pero continúan durante la fase de mejora a medida que los equipos seleccionan soluciones y comienzan a implementarlas. Los equipos también trabajan para estandarizar las soluciones en preparación para implementar procesos mejorados para la producción diaria y los empleados que no son del equipo. Los equipos también comienzan a medir los resultados y sientan las bases para los controles que se construirán en la última fase.

La cuarta fase es donde los proyectos DMADV comienzan a divergir sustancialmente de los proyectos DMAIC. El equipo realmente trabaja para diseñar un nuevo proceso, que involucra algunas de las pruebas de soluciones mencionadas anteriormente, pero también implica mapeo, principios de flujo de trabajo y construcción activa de nuevas infraestructuras.

Fase 5: Controlar o verificar

Para los equipos DMAIC y DMADV, la fase de control o verificación es donde se atan los cabos sueltos y el proyecto se transiciona a un entorno de trabajo diario. Los controles y estándares se establecen para que las mejoras se puedan mantener, pero la responsabilidad de esas mejoras se pasa al propietario del proceso. Durante la transición, el equipo de Six Sigma puede trabajar con el propietario del proceso y su departamento para solucionar cualquier problema con la mejora. Con este artículo podemos resumir y abarcar lo que es Lean Six Sigma.